특화기술

- KPS기술

- 특화기술

- 01. 터빈진단

- 02. 발전기/전동기 정비

- 03. 보일러진단, 정비 및 성능개선

- 04. 진동진단

- 05. 조속기 정비

- 06. 대형회전체 정비 및 발란싱

- 07. 터빈부품 수리 및 재생

- 08. 터빈부품개발

- 09. 절연진단

- 10. 전력전자진단

- 11. 펌프정비

- 12. 배관 및 지지장치진단

- 13. 고온고압볼트 진단 & 제작

- 14. 공업세정

- 15. 계측제어정비

- 16. 원자로/원전연료정비

- 17. 원자로 냉각제 펌프정비

- 18. 증기발생기 1차측정비

- 19. 증기발생기 2차측정비

- 20. 밸브안정성진단

- 21. 비파괴검사

- 22. 성능진단

07.터빈부품 수리 및 재생

1,000˚C 이상의 고온에서 운전되는 발전용 가스터빈의 부품인 Bucket(Blade), Nozzle(Vane), Transition Piece, Combustion Liner, Diaphragm 등은 전력소모가 많은 시간대에 운전하는 (Peek Time) 부하용으로 운전됨에 따라, 잦은 기동과 정지에 따른 부품의 열피로, 균열, 부식, 소손 등 다양한 형태의 손상이 많이 발생된다. 이렇듯 열악한 조건에서 운전되는 가스터빈 부품에 수명을 연장하고 운전 효율을 유지하기 위해서는, 주기적인 정비 및 수리 재생이 필수적으로 요구된다. 발전정비기술센터에서는 용접, 기계가공, 재질분석, Shot Peening, Coating, Balancing 등 광범위한 정비기술과 앞선 치공구를 보유하고 가스터빈과 스팀터빈 등의 발전설비 부품 수리 및 제작을 위한 종합 서비스 시스템을 구축하고 한국전력 6개 발전회사, 포스코, 지역난방공사, 민자발전회사 등에서 보유하고 있는 GE, Siemens, MPW모델의 가스터빈에 대해 전문적인 수리 및 재생서비스를 수행함으로써 설비의 수명연장은 물론 안정적인 전력공급에 크게 기여하고 있다.

터빈부품별 서비스내용

Bucket (Rotating Blade)

- Rehabilitation of Bucket Tip and Angel Wing

- "Z" Notch Hard-Facing and Repair

- Moment Weigh Test

- APS, HVOF and Pack Diffusion Coating

- Dovetail Shot Peening

- Vacuum Heat Treatment

- Air Flow Test

Nozzle (Stationary Blade)

- Shape Rehabilitation and Welding Cracks

- Welding Wishbone Coupon

- APS & Pack Diffusion Coating

- High Temperature Brazing

- Correction of Nozzle Deflection

- Computerized Harmonic Test

- Machining

- Air-cooled Nozzle Repair

- EDM

Combustion Hardware

- Air Flow Test

- Liquid Flow Test

- Flow Divider Test

- Shape, Welding and General Repair

- Hard-facing and Thermal Barrier Coating

- Vacuum Heat Treatment

주요업무

| 재질분석 및 측정시험 | 초합금분야 전문가를 중심으로한 재질분석 실험실을 완비하고 터빈 부품 등의 수명평가 및 재질분석을 수행하고 있다. |

|---|---|

| 용접(Welding) | 가스터빈의 고온부 부품인 Bucket(Blade, 회전익), Nozzle(Vane, 고정익), Combustion Liner 및 Transition Piece 등은 고온에서 장시간 운전되거나 기동정지를 반복할 경우, Thermal Stress, High Low Cycle Fatigue, Hot Corrosion 등의 원인으로 해서 Crack, 마모, 절손 등의 현상이 발생하게 되는데 이렇게 손상된 부품을 원 상태로 복원 하기 위해 용접 및 ADH 등을 수행하게 된다. 가스터빈 고온부의 재료는 고온에 견디기 위해 주로 니켈 및 코발트베이스 초내열합금 으로 되어 있으며 이에 따라 GTAW(Gas Tungsten Arc Welding) 위주로 용접작업을 수행하고 있으며 재질에 따라 약 40여종의 용접절차에 대해 GE로부터 자격부여를 받고 주기적인 자격평가를 통해 용접품질을 확보하고 있다. |

| 스트리핑(Striping) | 가스터빈 부품의 손상 확인, 재생 정비 및 코팅공정을 위해 화학적, 물리적 방법을 사용하여 기존 코팅층을 모재의 손상없이 제거하는 작업 공정으로 Metal Finish Waste Water Pretreatment System, Air Scrubber System 등을 갖추고 있으며 스트리핑과정 중에 배출되는 중금속 및 유독가스를 정화 방출에도 관심을 기울이고 있다. |

| 코팅(Coating) | 가스터빈의 효율은 연소가스의 팽창비에 따라 결정되는데, 이는 연소온도와 매우 밀접한 관계를 가지고 있다. 근래 신개발된 가스터빈은 초고온에도 운전되도록 설계되고 열에 견딜 수 있는 재료(Superalloy)를 개발하여 사용해 왔으나 Superalloy는 이미 고온 강도나 고온부식 측면에서 한계에 도달하고 있어 이의 대비책으로 고온부식 방지 및 열차단 코팅작업을 수행하고 있으며 주요방법으로 Thermal spray coating과 Pack diffusion coating이 있다. |

| 기계가공(Machining) Balancing |

터빈용 부품은 주로 내열용 합금으로 높은 고온강도와 내열 및 내부식성을 지니고 있어서 기계가공시에도 소재의 특성에 맞는 공구와 장비의 선정이 매우 중요하고, 최적의 생산효율을 얻기 위한 가공조건 선정이 성공적인 가공을 좌우하는 관건이 된다. Vertical/Horizontal Boring & Turning Mill, 초대형 선반, Grinding Machine, Electro Discharge Machine, 소형 및 중형급의 선반과 밀링 머신 등의 공작기계와, 이를 운용하기 위한 정예의 기술인력을 보유하고 있다. |

| 방전가공 (Electro Discharge Machining) |

전기적 에너지를 열에너지로 전환시켜 소재를 용융 및 증발시켜 제거하는 특수가공법 (Non Traditional Machining Method) 중의 하나로 초합금과 같은 난삭재를 큰 절삭저항이나 동력 없이도 무난하게 가공해 낼 수 있다는 점에서 매우 유용하며 가스터빈 부품의 최종 드릴링 작업에서 빼놓을 수없는 가공법중의 하나이다. Die Sinking EDM 과 Super Drilling EDM을 보유, 현재 고정익과 회전익 등의 Cooling Hole 가공과 3차원 곡면등의 성형가공에 활용하고 있으며, 보다 높은 정밀도의 미세구멍가공(Micro Deep Hole Drilling)에 활용하기 위한 연구를 수행하고 있다. |

| 열처리 | 일반적으로 금속이 높은 온도에서 장시간 운전되었을 경우, 모재의 물리적·기계적 성질 및 용접성이 저하된다. 이렇게 저하된 특성을 복원시키고 용접성을 개선하기 위하여 용접전·후와 코팅 후 열처리를 수행한다. 진공열처리(Vacuum Furnaces) : 고진공하에서 부품의 표면 및 미세균열 내 이물질을 제거하는 Cleaning 효과와 더불어 부품의 재질을 재사용토록 복원시키며,Furnace brazing시에도 사용된다. 전기로(Electric Furnaces) : 대기상태 및 Ar 가스 분위기하에서 최대 1200℃까지 열처리가 가능하며 장입물의 최대크기는 1800 ×1800×1800 ㎜ 정도 된다. |

| 비파괴검사 | 정비 부품의 입고검사(Receiving & Incoming Inspection)를 통해 정비전 부품의 결함 상태를 정확히 파악하여 정비 가능성과 정비 수행 범위 및 재사용 여부 판단에 필요한 자료를 제공한다. 정비중검사(In-process), 정비후검사(Final Inspection)를 통하여 부품의 형상과 재질 복원을 위한 작업 수행 과정에서 발생될 수 있는 결함 유무를 확인하는 공정으로, 정비의 신뢰성 및 정비품질을 확보하기 위한 필수공정으로 수행되고 있다. |

| 국산화제작 (Reverse Engineering) & Reverse Engineering |

실험실에서의 재질분석과 3차원 측정기(CMM) 및 CAD시스템등을 사용한 가스터빈 및 발전설비 등 산업전반 분야에 대한 역설계를 통해, 생산에 필요한 정밀도면을 작성하고 각종 터빈부품의 국산화 제작으로 수입대체 효과 및 기술자립을 이루어가고 있다. (Siemens W501D5 rhdhsqnvna : 1~3단 블레이드, Transitin Piece, Combustor Basket 등 제작)

|

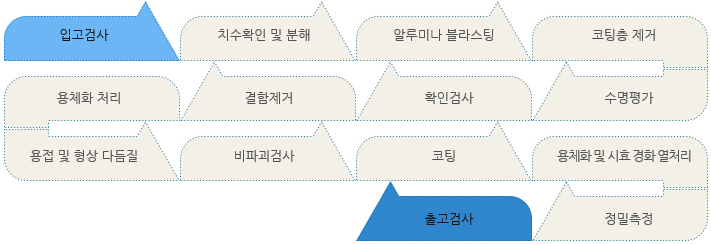

작업절차

터빈부품 수리 및 재생작업은 총 14개의 단계로 진행됩니다.

- 입고검사

- 치수확인 및 분해

- 알루미나 블라스팅

- 코팅층 제거

- 수명평가

- 확인검사

- 결함제거

- 용체화 처리

- 용접 및 형상 다듬질

- 비파괴검사

- 코팅

- 용체화 및 시효 경화 열처리

- 정밀측정

- 출고검사

보유장비

용접장비

- WRAP Welding machine, ADH System, TIG & MIG Welding Machine, Spot Welding Machine

기계가공장비

- VBM, HBM, Milling Machine, EDM, Surface Grinding Machine, Engine Lathe

열처리장비

- Vacuum Furnaces, Electric Furnaces, Dry Oven, Rapid Heating Furnaces

코팅장비

- ATC Plasma System, ATC-DJ HVOF System, METCO AR-2000 Six Axis Articulated& Arm Robot, SULZER METCO 9M High Energy Plasma Spray System, SULZER METCO DJC Hybrid HVOF System, FANUC M701i Robot, Vapour Degreaser,Ultrasonic Cleaner,Mini Blast Machine, Electric Retort Type, Diffusion Furnace, Bucket Internal Packing Machine, Powder Dry Oven

스트리핑장비

- Bucket Stripping System, Acid Strip Line, Clean Line, Electro-Etch Line, Metal Finish Waste Water Pretreatment System, Air Scrubber System, Cabinet Blast Machine(dry type), Cabinet Blast Machine(wet type)

클리닝장비

- Combustion Liner Auto Blast Machine, Dry Blast&Shot Peening Machine, Blasting Cabinet, Liquid Abrasive Blast System,Ultra Sonic Cleaning System

비파괴검사장비

- F.P.I (Zyglo) System, Red Dye Booth, X-ray Generator, Ultrasonic Flaw Detector, Ultrasonic Data Acquisition System, Ultrasonic Thickness Gauge, Eddy Current Tester, Magnetic Particle Tester, Visual Inspection System, Endoscope (Borescope)

재질분석 실험실장비

- SEM with EDX, MTS, Optical microscope, XRD, XRF, Durometer

역엔지니어링장비

- CMM(Coordinated Measuring Machine), CAD System, Various metal- testing equipments

주요실적

발전회사

- 평택화력발전처

- 서인천복합화력발전처

- 신인천복합화력발전처

- 일산복합화력발전처

- 분당복합화력발전처

- 울산화력발전처

- 한림복합화력발전소

- 부천복합화력발전처(현재, LG Power㈜)

- 안양복합화력발전처(현재, LG Power(㈜)

- 영월화력발전처(1999년 폐쇄)

- 군산화력발전처(1999년 폐쇄)

산업설비

- 한국종합에너지(구, 한화에너지)

- 현대석유화학

- Sithe Korea(이천열병합, 대산복합)

- 삼성종합화학

- LG 석유화학

- LG 칼텍스

- 광양제철소(포스코)

- SK Chemical